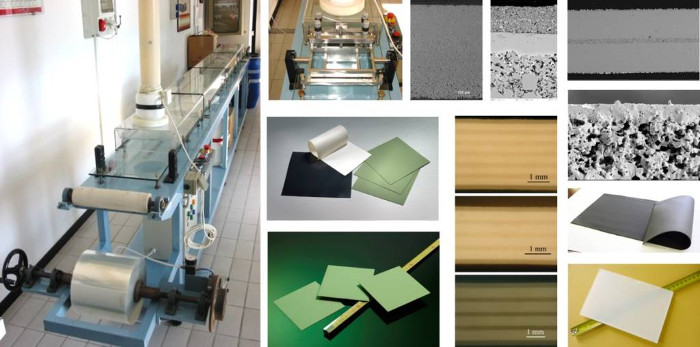

Banco di colaggio

Referenti: Elisa Mercadelli, Paola Pinasco

Il colaggio su nastro è un processo di formatura molto semplice e versatile che permette di ottenere fogli di materiale (ceramico e non) il cui spessore varia da 30 µm a 1.5 mm. Il processo può essere suddiviso nelle seguenti fasi:

•preparazione sospensione di polveri e additivi organici (deflocculanti, leganti, plastificanti, tensioattivi) in un solvente (organico o acqua);

•filtrazione;

•de-areazione o degasaggio per eliminazione bolle d’aria formatesi durante la miscelazione;

•colaggio;

Lo spessore finale del foglio ceramico viene determinato dall’altezza di due lame regolabili (mediante viti micrometriche). La sospensione viene colata all’interno di un serbatoio di riempimento (“doctor blades”) appoggiato su un supporto mobile di materiale polimerico che viene trascinato da un motore meccanico. Quando messo in movimento, questo trascina la sospensione sotto le lame ottenendo così, dopo opportuno essiccamento all’interno di una camera chiusa, un foglio ceramico dello spessore desiderato.

La tecnica permette di ottenere manufatti in verde di alta area e basso spessore, flessibili, lavorabili con i normali utensili da taglio e facilmente impilabili. Il colaggio su nastro rappresenta infatti la tecnica principe per la produzione di multilaminati per l’elettronica e l’energetica che vengono realizzati tramite:

•punzonamento dei fogli ceramici (dimensioni e forma desiderata);

•impilamento degli stessi;

•termocompressione (parametri di controllo: temperatura, pressione e tempo)

In particolare questo banco di colaggio è in grado di fornire nastri di larghezza massima 20 cm e lunghezza oltre 3mt, con spessori che possono variare nell’intervallo 50 µm – 1 mm.

Il manufatto così ottenuto, dopo opportuni trattamenti termici di “de-bonding” e sinterizzazione, dà luogo a a multi-laminati che possono essere a gradiente funzionale o combinazioni di diversi materiali.

Alcuni esempi di manufatti prodotti mediante colaggio su nastro presso ISTEC sono:

•Allumina (Al2O3) / Allumina + zirconia (ZrO2);

•Materiali piezoelettrici (PZT, PZTN);

•Membrane a base di Na-β-allumina;

•Ceramici non ossidici (AlN, MoSi2,SiC, B4C);

•Elementi per celle a combustibile ad ossidi solidi (SOFC) ed elettrolizzatori (SOEC): Anodo: NiO/(Zr,Y)O2, NiO/Ce8Gd0.2O2, NiO/Ba(Ce,Y,Zr)O3, (Sr,La,Ti)O3, (La,Sr,Cr,Mn)O3; Elettrolita: (Zr,Y)O2, (Zr,Sc)O2, Ce0.8Gd0.2O2, Ba(Ce,Y)O3, (La,Sr,Ga,Mg)O3; Catodo: La0.6Sr0.4Fe0.8Co0.2O3 (LSCF), La0.8Sr0.2MnO3 (LSM), LSCF-GDC, LSM-YSZ, LSM-GDC; Metal substrate: Ni, Stainless steel.

Tipici esempi di applicazioni soddisfatte con questa tecnica sono :

•Celle a combustibile ad ossido solido (SOFC) ed Elettrolizzatori (SOEC);

•Membrane ceramiche asimmetriche per la separazione di idrogeno o ossigeno;

•Batterie allo stato solido completamente ceramiche;

•Multilaminati piezoelettrici a gradiente di porosità per applicazioni ultrasoniche;

•Compositi con incrementate proprietà meccaniche.

Elenco Apparecchiature disponibili per il Processo

•Banco di colaggio (custom)

•Miscelatore a rulli meccanici

•Sistema di de-areazione sospensioni

•Pressa fustellatrice

•Apparato per termo-compressione