RIF.: 102017000022625

Inventori: Sandri Monica, Sprio Simone, Tampieri Anna

Titolari: Consiglio Nazionale delle Ricerche

Priority Data: 28/02/2017

Descrizione

La presente invenzione si riferisce ad un filtro, realizzato completamente con materiali naturali e biodegradabili, per la protezione delle vie respiratorie di pazienti in campo medicochirurgico;

l’invenzione si riferisce inoltre al procedimento per la realizzazione del filtro.

Rivendicazioni:

1. Processo per la produzione di un materiale utile per la produzione di filtri HME, che comprende le seguenti operazioni:

a) preparare una soluzione acquosa acida di chitosano a concentrazione da 1 a 2,5% in peso;

b) preparare una soluzione acquosa di una gelatina di origine animale a concentrazione da 2,5 a 5% in peso operando ad una temperatura compresa tra 40 e 50 °C;

c) miscelare le due soluzioni così ottenute in quantità tali da ottenere un rapporto in peso gelatina:chitosano da 80:20 a 50:50, preferibilmente 70:30, agitare la soluzione risultante blandamente per evitare la formazione di una schiuma fino ad ottenere una soluzione omogenea, e successivamente diluire la miscela per ottenere una concentrazione di polimero totale da 2 a 4%, preferibilmente 2%, in peso;

e) versare la soluzione preparata nell’operazione d) in un contenitore con il fondo realizzato con un materiale con buona conducibilità termica e pareti di materiale termicamente isolante, mantenendo il contenitore chiuso fino all’ottenimento di un idrogelo;

g) liofilizzare l’idrogelo ottenuto nell’operazione f) nelle seguenti condizioni: congelamento dell’idrogelo ad una temperatura da -20 a -60 °C, preferibilmente -40 °C, seguito da un essiccamento primario tramite riscaldamento con una velocità compresa tra 2 e 8 °C/h fino ad una temperatura compresa tra -5 e -10 °C, quindi un essiccamento secondario tramite riscaldamento con una velocità compresa tra 1 e 5 °C/h fino ad una temperatura compresa tra 15 e 20 °C, operando ad una pressione compresa tra 0,001 mbar e la pressione atmosferica; in cui le componenti polimeriche del materiale vengono fatte reticolare tramite:

– un’operazione d), da realizzare tra le operazioni c) ed e), che consiste nell’aggiungere un reticolante chimico alla soluzione ottenuta nell’operazione c) e un’operazione f), da realizzare tra le operazioni e) e g), che consiste nell’attendere il tempo necessario al completamento della reazione di reticolazione delle componenti polimeriche della soluzione prodotta nell’operazione d);

o in alternativa:

– un’operazione h), da far avvenire dopo l’operazione g), che consiste nel sottoporre il prodotto liofilizzato ottenuto nell’operazione g) ad un trattamento di disidratazione termica.

2. Processo secondo la rivendicazione 1, in cui il reticolante impiegato nell’operazione d) è scelto tra 1,4-butandiolo diglicidiletere (BDDGE), glutaraldeide, acido tannico e genipina, in quantità da 0,5% a 4%, preferibilmente 1%, rispetto alla somma dei pesi di chitosano e gelatina.

3. Processo secondo una qualunque delle rivendicazioni precedenti, in cui il contenitore in cui viene formato l’idrogelo ha il fondo realizzato con acciaio, rame o silicio, e le pareti realizzate con una plastica, teflon o vetro.

4. Processo secondo la rivendicazione 1 in cui l’operazione h) viene realizzata con un trattamento termico che consiste nel sottoporre il materiale liofilizzato ad una temperatura da 140 a 160 °C, preferibilmente 160 °C, ad una pressione compresa tra 0,001 mbar e la pressione atmosferica e per una durata tra 24 e 48h.

5. Processo secondo una qualunque delle rivendicazioni precedenti in cui, prima dell’introduzione della soluzione nel contenitore in cui si forma l’idrogelo, nello stesso contenitore viene introdotto un “core” paramagnetico comprendente un’idrossiapatite in cui una quantità compresa tra 2 e 40% atomico del calcio è sostituita da ferro presente in entrambe le sue valenze (II) e (III), prodotto con un processo che comprende le seguenti operazioni:

i) predisporre una soluzione acquosa contenente un precursore di calcio, almeno un sale solubile di ferro (II) e almeno un sale solubile di ferro (III);

j) predisporre una soluzione acquosa contenente un composto di fosforo solubile in acqua, preferibilmente acido fosforico;

k) predisporre una soluzione acquosa contenente un precursore di uno o più polimeri idrofilici;

l) aggiungere lentamente la soluzione di composto di fosforo alla soluzione contenente il precursore di calcio e i sali di ferro, ottenendo una sospensione;

o) sottoporre a trattamento di liofilizzazione il prodotto ottenuto nelle operazioni m) e n) o m’) e n’);

p) immergere il prodotto liofilizzato in una soluzione di CaCl2 a concentrazione compresa tra 0,5 e 1,5 M per un periodo di tempo compreso tra 15 e 45 minuti, al termine di quali lavare il dispositivo tramite immersione in acqua distillata;

q) sottoporre nuovamente a trattamento di liofilizzazione il materiale,

in cui tra le operazioni l) e o) vengono realizzate le seguenti operazioni:

m) aggiungere immediatamente la soluzione di uno o più polimeri idrofilici alla sospensione ottenuta nell’operazione l);

n) lasciare reagire il sistema ad una temperatura compresa tra T ambiente e 70 °C per un tempo compreso tra 1 e 5 ore;

oppure tra le operazioni l) e o) vengono realizzate le seguenti operazioni:

m’) lasciare reagire il sistema ottenuto nell’operazione l) ad una temperatura compresa tra T ambiente e 70 °C per un tempo compreso tra 1 e 24 ore;

n’) miscelare la sospensione ottenuta con una soluzione acquosa di uno o più polimeri idrofilici.

6. Processo secondo la rivendicazione 5, in cui come polimero idrofilico si impiega alginato di sodio.

7. Processo secondo una qualsiasi delle rivendicazioni 5 o 6 in cui i reagenti sono impiegati in quantità tali che il rapporto in peso tra il “core” magnetico e il materiale polimerico circostante sia compreso tra 40:60 e 80:20.

8. Processo secondo una qualsiasi delle rivendicazioni precedenti, in cui alla fine del processo si rimuovono meccanicamente tra 3 e 5 mm dalla faccia superiore e dalla faccia inferiore del prodotto ottenuto.

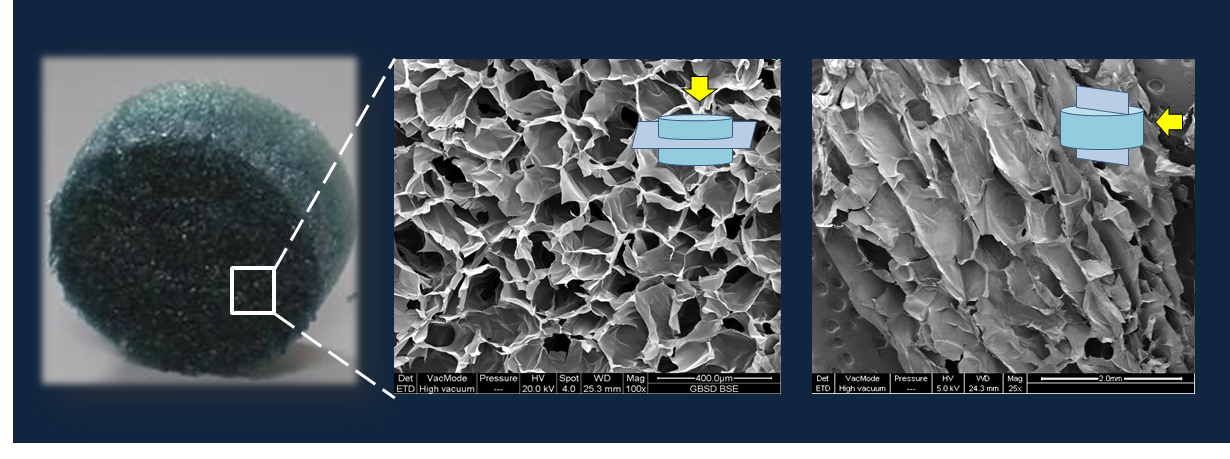

9. Filtro HME ottenuto secondo il processo di una qualunque delle rivendicazioni 1, 2, 3, 4 e 8, avente porosità compresa tra 80 e 98% e pori di diametro compreso tra 100 e 350 μm.

10. Filtro HME ottenuto secondo una qualunque delle rivendicazioni da 5 a 8, comprendente:

– un “core” centrale costituito da una matrice porosa realizzata con uno o più polimeri idrofilici, contenente particelle di idrossiapatite modificata, in cui una quantità compresa tra 2 e 40% atomico del calcio è sostituita da ferro presente in entrambe le sue valenze (II) e (III); e

– un “guscio” circostante al “core” formato da chitosano ed una gelatina naturale, avente

porosità compresa tra 80 e 98% e pori di diametro compreso tra 100 e 350 μm.

Contatto: Monica Sandri